Mots-clés chauds :

- Tous

- Nom du produit

- Mot clé du produit

- Modèle de produit

- Résumé du produit

- Description du produit

- Recherche multi-champs

Vues : 0 Auteur : Éditeur du site Heure de publication : 2025-10-31 Origine : Site

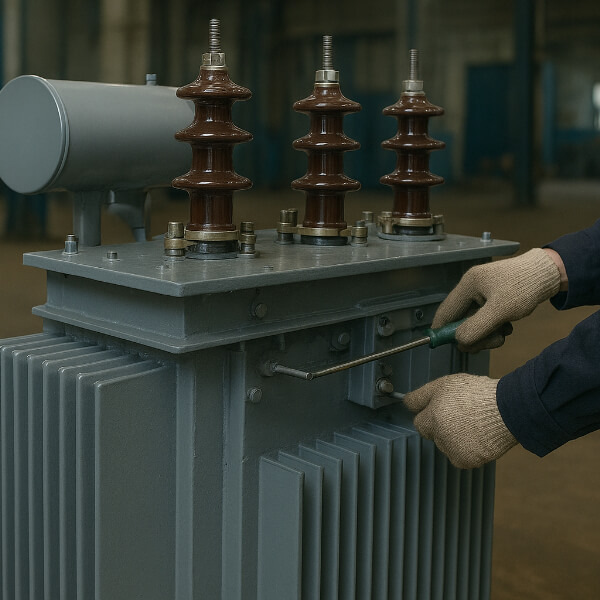

Les transformateurs sont au cœur des systèmes électriques et leur longévité dépend de choix effectués bien avant leur expédition : une conception intelligente, une sélection minutieuse des matériaux, une fabrication disciplinée et un service après-vente structuré. Cet article parcourt le cycle de vie complet de la fabrication et met en évidence les décisions d'ingénierie et de processus qui produisent des transformateurs construits pour durer.

La durabilité commence au stade des spécifications. Collectez des données de fonctionnement réelles (plage ambiante, profils de charge, harmoniques, altitude, culture des défauts) et convertissez-les en exigences mesurables : kV/kVA nominal, classe de refroidissement, tenue aux courts-circuits, classe d'isolation et contenu harmonique attendu.

Une marge thermique conservatrice (dimensionnement des conducteurs et refroidissement pour une température de point chaud plus basse dans des cycles de surcharge réalistes) prolonge la durée de vie de l'isolation. Exiger explicitement des considérations relatives à l’humidité, à la corrosion et aux séismes, le cas échéant.

Tous les aciers, le cuivre ou les huiles ne sont pas égaux.

Acier à noyau : L'acier au silicium à grains orientés avec un contrôle strict de l'épaisseur réduit les pertes et le bruit mécanique. La qualité du laminage et la consistance du revêtement sont importantes pour la stabilité à long terme.

Enroulements : le cuivre à haute conductivité est préféré pour la marge thermique et la résistance à la fatigue cyclique ; L'aluminium peut être utilisé de manière économique, mais nécessite des joints spéciaux et des sections transversales plus grandes.

Isolation : Sélectionnez du papier, du carton comprimé et des composites isolants modernes classés pour la classe thermique et la résistance à l'humidité attendues.

Fluides isolants : utilisez de l'huile minérale de haute clarté et bien raffinée ou des fluides esters spécifiés (pour une meilleure performance au feu ou une meilleure biodégradabilité). Exiger des limites strictes d’humidité et de gaz à la livraison.

Pièces mécaniques : les réservoirs, radiateurs et accessoires doivent utiliser des aciers et des revêtements résistants à la corrosion, en particulier pour les installations extérieures ou côtières.

La qualité de fabrication du noyau influence directement le bruit, les pertes magnétiques et la formation de points chauds.

Maintenez des tolérances de stratification serrées et un estampage cohérent pour éviter les espaces d’air.

Utiliser des techniques d’assemblage (step-lap, jointage bout à bout le cas échéant) choisies pour minimiser les flux parasites et les vibrations mécaniques.

Contrôlez les pressions de serrage et utilisez des processus de soulagement des contraintes afin que le noyau reste stable pendant les cycles thermiques.

Les processus de bobinage sont le point de rencontre entre les performances électriques et la capacité de survie mécanique.

Utilisez des bobineuses CNC avec contrôle de tension pour garantir des tours uniformes et un placement de l'isolation.

Mettez en œuvre des systèmes d’isolation en couches et des entretoises pour éviter les vides et les chemins de décharge partielle.

Sécurisez les enroulements contre les forces électromagnétiques avec un renfort approprié, des cales ou une imprégnation de résine si nécessaire.

Spécifiez des joints robustes et résistants à la corrosion (joints brasés, soudés ou à compression) et assurez une préparation de surface cohérente.

L'humidité dans l'isolant cellulosique et l'air emprisonné sont les principales causes de vieillissement accéléré et de décharge partielle.

Effectuez un séchage sous vide du noyau et des enroulements à des températures contrôlées pour éliminer l'eau liée et libre.

Utiliser l'imprégnation sous pression sous vide (VPI) ou des méthodes équivalentes pour remplacer l'air dans les enroulements par un vernis isolant lorsque cela est spécifié.

Remplissez les réservoirs sous vide après un dégazage et une filtration complets de l’huile pour éviter l’emprisonnement d’air et assurer un mouillage complet.

L'huile est à la fois un liquide de refroidissement et un milieu diélectrique ; sa qualité détermine les marges diélectriques.

Dégazez, filtrez et déshydratez l'huile pour respecter les limites définies en ppm d'humidité et de rigidité diélectrique avant le remplissage.

Testez l’huile pour vérifier la tension de claquage, l’acidité, la tension interfaciale et la teneur en furane pendant la production et dans le cadre de l’inspection finale.

Lorsque des huiles esters sont utilisées, tenez compte des différents comportements chimiques et hygroscopiques lors de la conception et de la planification de la maintenance.

Les systèmes mécaniques et thermiques protègent les composants internes.

Les réservoirs doivent être soudés selon les normes avec des inspections post-soudage, des tests d'étanchéité et des traitements de protection contre la corrosion.

Les équipements de refroidissement (radiateurs, ventilateurs, pompes) doivent être dimensionnés avec redondance pour les applications critiques et inclure des commandes simples et maintenables.

Utilisez des bagues, des joints et des joints de haute qualité pour préserver l'intégrité diélectrique ; prévoyez un remplacement facile.

Les tests constituent la vérification finale avant qu'un transformateur soit approuvé sur le terrain.

Tests de routine : rapport de spire, résistance d'enroulement, résistance d'isolement, facteur de puissance et tests diélectriques.

Essais de type/conception : échauffement, tenue aux courts-circuits, tenue aux chocs, évaluations du bruit et des vibrations selon les exigences des normes.

Tests d'huile et DGA : vérifiez les propriétés de l'huile et les niveaux de gaz dissous pour créer une base de référence opérationnelle.

Tests mécaniques : essais d'étanchéité et de pression, fonctionnement du changeur de prises et contrôles d'ajustement mécanique.

Proposez à l’acheteur des tests d’acceptation en usine (FAT) avec un dossier de documentation complet.

Une qualité durable exige des systèmes et non des mesures ponctuelles.

Mettre en œuvre des processus qualité de niveau ISO : équipements calibrés, certificats de matériaux et enregistrements de processus.

Suivez les numéros de série, les numéros de lot et les rapports de test pour permettre une analyse des causes profondes si des problèmes surviennent.

Maintenir un programme formel de non-conformité et d'actions correctives pour tirer les leçons des échecs et boucler les boucles sur les améliorations.

Les dommages pendant le transport et une mauvaise mise en service sont des causes fréquentes de panne prématurée.

Concevoir un emballage pour absorber les chocs et empêcher la pénétration de l’humidité. Protégez les bagues et les accessoires fragiles.

À l'arrivée, vérifiez le niveau d'huile, effectuez des contrôles diélectriques et d'humidité rapides et répétez les tests critiques si le transit a été long ou si le colis a été endommagé.

Mise en service dans des conditions contrôlées : mise sous tension échelonnée, DGA de référence, surveillance de la température et vérification des paramètres de protection.

Un transformateur durable ne le reste que s’il est entretenu.

Proposez des pièces de rechange recommandées (bagues, ensembles de ventilateurs, pièces de changeur de prises) et des calendriers de maintenance clairs.

Fournissez des options de surveillance de l'état : DGA périodique, capteurs de gaz en ligne, enregistrement de la température et enquêtes de décharge partielle (PD).

Formation des opérateurs d’approvisionnement et manuels d’exploitation et de maintenance clairs : l’erreur humaine pendant l’exploitation constitue un risque majeur.

Pérennisez vos conceptions.

Tenir compte de l'augmentation des harmoniques et des formes d'onde non sinusoïdales de onduleurs – ajustez le dimensionnement du cuivre, le refroidissement et l’isolation pour y faire face.

Pour les environnements extrêmes, spécifiez des classes thermiques plus élevées, une protection supplémentaire contre la corrosion et envisagez des fluides esters dans les endroits sensibles au feu.

Rendez les interfaces de contrôle et les ports de capteurs modulaires afin que les mises à niveau (capteurs, contrôle OLTC plus intelligent) soient simples.

Documentez le fonctionnement réel et les marges thermiques conservatrices.

Spécifiez l'acier et le cuivre de qualité supérieure ; exiger des certificats de matériaux.

Appliquer les normes de bobinage CNC, de contrôle de tension et de renfort mécanique.

Sécher sous vide et, si nécessaire, imprégner les bobinages de VPI.

Dégazer et filtrer l'huile selon les critères d'acceptation ; remplir sous vide.

Effectuer des tests électriques, mécaniques et d'huile complets ; fournir du FAT.

Tenir à jour les dossiers de traçabilité et d'étalonnage ; exécutez CAPA.

Fournir une assistance à la mise en service, une liste de pièces de rechange et un plan de surveillance de l'état.

Les transformateurs de haute qualité et durables sont le résultat de choix de conception délibérés, d’une fabrication disciplinée, de tests rigoureux et d’un soin continu tout au long du cycle de vie. Les fabricants de transformateurs qui intègrent la robustesse dans les matériaux, les processus et la documentation – et qui fournissent un support après-vente clair – proposent des unités qui minimisent le coût total de possession et desservent le réseau de manière fiable pendant des décennies.